綠碳化硅微粉在精密模具制造中的作用

發布時間:2025-07-25作者:admin點擊:35

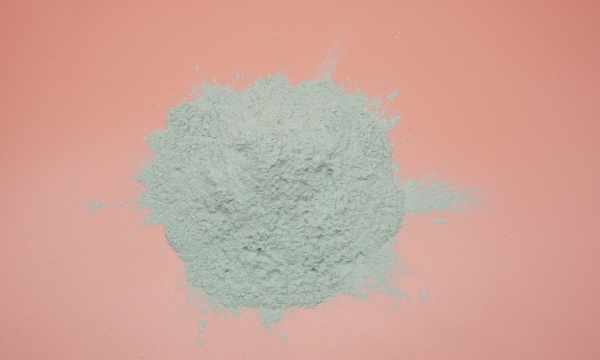

車間的老張師傅總愛念叨:“模具是工業之母,一丁點瑕疵,流水線上就得給你‘生’出成千上萬的次品!”他手里那個亮得能照出人影的汽車門板模具,剛完成最后的表面處理。誰能想到,賦予它完美觸感與精準線條的“功臣”,竟是一捧毫不起眼的綠色粉末——綠碳化硅微粉。

這玩意兒看著像抹茶粉,骨子里卻是工業界的“硬漢”。它由石英砂、石油焦在2000℃以上電阻爐中合成,天生一副金剛石般的硬骨頭(莫氏硬度9.2-9.3),更難得的是帶著鋒利的棱角。這種“又硬又脆”的脾氣,在精密模具制造里反倒成了獨門絕技。

為啥精密模具非它不可?老張掰著指頭給我數:

“啃”硬骨頭不費勁: 模具鋼動輒HRC 50以上,硬得普通砂輪直打滑。綠碳化硅微粉的硬度僅次于金剛石和立方氮化硼,噴砂時顆粒像微型鑿子,“咔嚓”一下就能崩掉模具表面的微小高點或氧化皮。某壓鑄廠給汽車發動機缸體模具清模,用石英砂折騰半天紋絲不動,換上綠碳化硅微粉W40(約400目),半小時就把粘連的鋁合金殘渣剔得干干凈凈。

“雕”紋理活像繡花: 汽車內飾的皮革紋、家電外殼的細磨砂、化妝品瓶身的精致浮雕……這些逼真觸感全靠模具表面蝕刻。綠碳化硅微粉粒度集中度高(比如W28批次的顆粒95%集中在28-32微米),噴砂后紋理均勻得如同復制粘貼。廣東一家手機外殼模具廠做過對比:用石榴石砂噴出的橘皮紋深淺不一,良品率僅70%;改用綠碳化硅微粉后,十萬次注塑出的手機殼紋路依舊清晰一致,良品率飆到92%。

“修”邊角穩準狠: 模具合模線、頂針孔周圍的毛刺,用砂紙磨容易塌角,電火花打又慢又貴。綠碳化硅微粉的鋒利棱角在壓縮空氣推動下,像微型手術刀精準“切削”。蘇州一家連接器模具企業算過賬:人工打磨一個精密插針腔要20分鐘,用綠碳化硅濕噴砂(微粉+水基液)3分鐘搞定,尺寸公差還能控制在±0.003mm以內。

“洗”模具不傷身: 注塑幾十萬次后,模具表面會殘留塑料分解的油污和碳化物。傳統化學清洗腐蝕性強,容易損傷模具精密面。綠碳化硅微粉干噴砂卻能物理剝離污垢,同時活化表面。更絕的是它的化學惰性——不跟模具鋼反應,也不像鐵砂那樣殘留鐵屑引發銹蝕。老張拍著剛清理完的保險杠模具說:“瞧這跟新出廠的似的,省了多少拋光膏錢!”

綠碳化硅微粉的“聰明”之處還在它懂得“自我更新”。噴砂過程中,顆粒碰撞碎裂會露出新的鋒利棱角(這叫“自銳性”),持續保持切削力。而傳統磨料如棕剛玉,磨鈍了就只會“磨蹭”表面,效率直線下降。浙江一家模具翻新廠做過測試:同樣處理1平米模具表面,綠碳化硅微粉消耗量只有棕剛玉的三分之一。

走進現代模具車間,綠碳化硅微粉正扮演著多面手:

紋理蝕刻大師: 汽車儀表臺的仿木紋、游戲手柄的防滑格點,設計師的奇思妙想全靠它實現。通過控制噴砂壓力、距離和微粉粒度(從粗W40到細W3.5),能精確雕刻出亞微米級的紋理深淺。某日系車企甚至用W10微粉在模具上“畫”出皮革毛孔效果,讓塑料座椅以假亂真。

合模線“隱形師”: 高檔家電要求外殼合模線“肉眼難辨”。綠碳化硅微粉精細修邊后,配合激光咬花技術,能讓合模線消失在復雜的表面紋理中。青島一家冰箱門板模具廠因此把客戶投訴率壓低了67%。

鏡面模具“奠基人”: 化妝品瓶、車燈罩需要鏡面效果,而綠碳化硅噴砂(常用W5-W10微粉)能創造完美均一的基底。它形成的微坑均勻吸附拋光膏,比手工打磨快三倍達到Ra<0.05μm的鏡面級光潔度。珠海某LED透鏡廠直言:“沒這道綠碳化硅噴砂打底,再牛的拋光師傅也做不出合格光學面。”

修復“起死回生術”: 價值百萬的模具出現輕微劃傷或銹斑,報廢損失巨大。綠碳化硅微粉可精準“銑削”損傷區域,再通過局部電鍍或激光熔覆修復。上海模具修復中心用此法救活過一套航空復合材料成型模,成本不到新模的15%。

如今老張的徒弟操作著自動化噴砂機,綠碳化硅微粉在密閉循環系統中高速飛舞。車間不再粉塵彌漫,綠色粉末通過磁選、風選被高效回收利用七八次。老張感慨:“早年我們戴著豬鼻子防毒面具干活,現在工裝整潔得像電子廠。這綠粉子,硬是讓模具匠人從‘黑領’變‘白領’咯!”

一粒粒渺小的綠色晶體,在精密模具的方寸之地施展著“微雕”魔法。它們不喧嘩,卻以納米級的切削精度,默默守護著流水線上每一件產品的完美誕生。下次當你觸摸汽車內飾細膩的皮紋,或感受手機外殼精致的磨砂質感,請記得——有位“綠色雕塑家”已在模具深處,為這份觸感雕刻了千萬遍。

- 上一篇:了解白剛玉噴砂:其原理與工作方式

- 下一篇:白剛玉在航空航天領域的非凡表現